��d�I�ʋ@�ySH�^�z�ɂ��

��S�����i�A���~�j���[���ƃ}�O�l�V���[���j�̑I�ʌ���

�P�D�����̖ړI�y�ь����̊T�v

1�F���������̖ړI

�g�p�ςݎ����ԃ��T�C�N�������̉ߒ��Ŕ�������A���~�j���[���j�ӕ����ɑ�����}�O�l�V���[���̏����ɁC��d���𑨂��I�ʂ��\���ۂ��m�F����B�����ɒP�ʏ����\�͋y�ѐݔ��̐ݒ�����̊m�F�B�����\���グ��C�}�O�l�V���[���̍������͏d�ʔ�ŊT�˂Q���ȉ����x�i���m�Ȓ��������Ȃ��j�ł���C�A���~�j���[���Ƃ��Ă̍ė��p�ɂ͍D�܂����Ȃ��C���̂V�T���ȏ�������I�ʌ�̃A���~�j���[�����̃}�O�l�V���[�����������O�D�T���ȉ��Ƃ���B

�{�����ł́C�����������O�D�Q���ȉ���ڕW�Ƃ��܂��C���ۂ̐ݔ��ł͑�ʂɒ����Ԉ���I�ɑI�ʏ������s���K�v������܂��B�����I�ɂ͐ݔ��̋͂��ȋ������͋͂��Ȗ��Փ��ɂ��C�I�ʐ��x�ɑ傫�ȉe�����l�����邩��ł��C�X�ɍČ����ɑ�����������ƍl�����܂��B�j

�Q�F���������̋K��

�@�@���@��1/�Q���x�̃e�X�g�p�@����g�p������

�R�F���������̎��{�ꏊ

�@�@����s���g�Q���ڂP�X�W�Ԓn

�@�@���c�Y�Ɗ�����ЁD������

�S�F������������

�@ 2000�N2��1���`3��10��

�T�F����������Ǝ��{��

�@�@���c�Y�Ɗ�����Ё@�@ �@�J��������V�X�e����

�@�@TEL�@048-786-5555�@�@�@FAX�@048-786-5554

�Q�D��d���I�ʋ@�̑I�ʌ���

�R�D��������

�P�F�������̌����̓����m�F�����i��b�����F�P�j

�@�@�����i�o�D20�@�}�\03�j��p���C�}�O�l�V���[���̕��V�J�n���̕������m�F���܂����B

�Q�F�I�ʃf�b�L�̊p�x�y�ѐU�����̔c���i��b�����F�Q�j

�@ �����@�r�g�|�O�Q�i�}�\01�j���g�p���e�������m�F���܂����B

�@ �I�ʃf�b�L�̊p�x�͊�{�I�Ȋp�x��T��܂�,�y�ʕ����ɒ[�ɑ����ꍇ�͊�{�I�Ȋp�x���X�����@�����Ȃ�������܂�,����̏ꍇ�͂��̋t�̑����,�܂�X���ɂ������Ŏ����鎖�ɂȂ�܂��B

�R�F�I�ʐ��x�C�P�ʎ��ԏ����ʂ̊m�F�ƑI�ʏ����̓���B�i���؎����j

�@�@���@�̂T�O���̏����ʂ�L��������@�r�g�|�P�O�i�}�\02�j�g�p���C�I�ʐ��x��D�悵���̒P�ʎ��@�@�ԏ����\�͋y�т��̐ݔ��ݒ��������肵�Č����̊m�F�����܂����B

�S�D��������

�P�F�@��b�����i�������̌����̓����m�F�����j

�i�P�j�m�F�����̕��@

�ʎ��i24�y�[�W�j�̒ʂ蕗���𐧍삵��C���o�[�^�ɂ�褊ȈՂȕ��ʐ�����s����}�O�l�V���[���̕��V���ϑ�����B���Ɍ`��ɂ�蕂�V���傫���قȂ�Ɛ��肵�Ă��褂�����_�Ɋւ��ďڍׂɊώ@����B

�i�Q�j�g�p�����̑I��

���ԓI�Ȑ������褕K�v�ɂ��ď\���ȑ傫���̃��f���̐��삪�K�킸������Ɋւ��Ă͉\�Ȍ��菬���ȕ���I�����鎖�Ƃ���T�˂Q�O�����`�R�O�������x�Ƃ����B

�i�R�j�m�F�����̖ړI

�����̂����y�ʕ��i�}�O�l�V���[���j�����V���n�߂鎞�_�̕������m�F����B�y��d���I�ʂɂ�����œK�ȕ��ʐݒ�z

�}�O�l�V���[���̌`��ɂ�餕��V�̑���Ɋւ��Ċώ@���養e�X�������m�F����B�y��d���I�ʂɂ�����O�����̌����ޗ��Ɂz

�i�S�j�m�F�����̌���

�ʕ\��\-1-1�A�\-1-2�y�ѕ\-2�́w���������ʂ̃o�����X�m�F�����f�[�^�E�V�[�g�y�P�z�y�сy�Q�z�x�ɂĕ̒ʂ褉��L�̏��m�F���ꤔ�d���I�ʂɂ����镗�ʂ̐ݒ�ɑ傢�Ɋ�^����Ǝv������Ƃ���ł��B

�A�Dϸ�ȼ��тƱ��ƭ�т̂���d�������m�ɕ��V�J�n�����̍���I�悵�Ă��܂��A���_�`��ɂ�鍷�ق͖����ł�����̂ł͂Ȃ����A�X���Ƃ��đN���ɔF�߂邱�Ƃ��ł���B�y���������ʐ^�Q�Ɓz

�C�D ��d���I�ʋ@���ޯ��ʂɂ�����K�ȕ����́A6.0m/sec�ȉ����]�܂����ƍl������y���肾��5.5m/sec���x���ł��K�z�B

�E�D ����A����̎����@�ySH-2�z�ɂ�����ő啽�ϕ�����4.5m/sec���x�Ə\���ȕ��͓͂����Ȃ��A���؋@�i�r�g-10�j�ɂĎ��������ƍl���Ă��܂��B

�i�T�j�@����̉ۑ�

�A�D�@�����̐��������ɐU���@�\���������A��d���I�ʋ@�Ɠ����̐U����^������Ō����̊ώ@�����ׂ��Ǝv���A���̂��Ȃ�Ε��̓��e�ʐς̑���ɂ�肻�̌ő̂̕��V�J�n�����ɑ傫�ȍ��ق������邽�߈��̎��ԁA���n��Ŋώ@����K�v�������Ă���B

�C�D �@�����̕��ʂɂ�葊���̗��ŕ����̍��ق��F�߂���B��ʑ�w�̋@�B�H�w��

���̌������̐싴�����ɒm�b��q���A�q��@�̏��ށy�����ȃn�j�J���ށz���̐����Ɏg�p���A����I�ȉ��P���݂����A�Ȃ��e�X�g�@SH-2���x�ɂ������܂炸����ʂƂ��ċψ�ȕ��͂ɂ͒������ƌ��͂���Ȃ��B���ɋ@�����悤�ł���A����ψ�ȑ����@�\���J���������Ǝv�����Ă��܂��B

�Q�F�@��b�����@�i�I�ʃf�b�L�̊p�x�y�ѐU�����̔c���j

�i�P�j�@�@�m�F�����̕��@

�A�D�@��d���I�ʋ@�̑I�ʃf�b�L�̊�{�I�Ȋp�x�̊m�F�B

�i�P�O�x��P�R�x��P�S�x�y�тP�T�x�ɂĊm�F�����j

�C�D�}�O�l�V���[�����i�l�fa�j��u���b�N��i�l�fb�j�y�э��݂�������ʌ����i�l�fc�j�Ƃ���A���~�j���[�����G���W���j�Ӎށi�`�ka�j�y�юԗ��S�̂���̎悵���S�́i�`�kb�j�Ƃ���e�X�I�ʐ��x���m�F�����B

�E�D�@�e�m�F�����Ƃ��I�ʐݔ��̌����r�o�������S�Ă̌������f�b�L��@�ɑؗ�����悤�ɐݒ肵����ʁi6.5�j���`7.5�j�����x�j�̌�����I�ʐݔ��ɓ�������ғ��㌴���̓����Ɏ������F�߂�ꂽ���_�Ť�I�ʐݔ����~���ғ����ԂƑI�ʏ��m�F�����B

�G�D�@�e�X�m�F��Ƃͤ���̃f�b�L�ʂ��d�ʕ����Q�O����y�ʕ����Q�O���y�ђ��ԂU�O���ɕ�������e�X�̕������m�F�����B�i������ʐϔ�j

�I�D�@�p�x�ύX�̓}�j���A�����줕��͋y�ѐU�����ύX�̓C���o�[�^�ɂ�鑀��Ƃ���C���o�[�^�̐��l�̏���͂U�T�g���Ƃ����B

�@

�J�D�g�p����ԂɊւ���\�����������{��������`�g�ԂR��y�ѐ܂�ԂP�����

�ip:15mm,h:10mm,t:1.2mm, p:25mm,h:10mm,t:1.2mm�p:35mm,h:15mm,t:1.2mm, �@#120���܁j���ʂƂ��Đ��^�g�Ԃ��̑������B�i, p:25mm,h:10mm,t:1.2mm�j

�i�Q�j�@�@�g�p�����̑I��

�A�D�@��ʓI�Ȍ������̑�������S���T�C�N���H�Ɖ�̃����o�[��Ƃ̐��Ђƃq�������O�����{����A���~�j���[���y�у}�O�l�V���[���Ƃ��ɊT�˂Q�O�������x����S�O�������x�̑傫���̌����̑I�ʂ��ł����ʂł��褂܂��I�ʂ��������ɂ߂Ă��錻��������ɂ��ꂽ�Ǝv�������B

�C�D�@���ۂ̌����ͤ���m�����c�s�̖L�c���^��������Зl�ɂQ��ɓn��P�T�O�j�����x�킯�đՂ�����̒����m�F�ɋ������B���D���ɖ����y�щi�v���Ε������������Ă��Ȃ������m�F�����{�����B

�i�R�j�@�@�f�b�L�d�l�y�ъp�x�m�F�����̌���

�A�D�I�ʃf�b�L�p�ԂɊւ���

���`�g�Ԃ��̑�����s�b�`�Ɋւ��Ă͊T�˂Q�T�������x���K�Ǝv��

���܂���������̍ő吡�@�̂T�O�����Ƃ��܂����B���`�g�ԏ�̑I�ʑΏە��̍쓮�m�F�B

���F�P�T�����łͤ�������y�ʕ����Ɋ��錻�ۂ��F�߂��܂����B

���F�R�T�����łͤ�d�ʕ����ւ̌����̓��������Ɋɖ��ł��邱�Ƃ��m�F�B

���F�Q�T�����łͤ�T��15������35�����̖ԂŋN����X�����e����ߖ]�܂����쓮���m�F�B

�܂�ԥ���P�Q�O���܂��̑I�ʑΏە��̍쓮�m�F�f�b�L�̊p�x��傫�����Ƃ����i�P�O�x���x�j������̓��������Ɋɖ��ł��褒P�ʎ��ԓ���̏����ʂɖ�肪����ƌ��O���f�O��܂������̕������ɋ�������@�ɉ��p���鎖��O���ɒf�O�B

���ʂƂ��Ĥ�s�b�`�Ɋւ��Ă͂Q�T�����O��ɍœK�ȃs�b�`������̂��낤�Ǝv��������X�Ɍ���ɂ�����O�����A�㏈���y�ѐ��i���̃��T�C�N���ړI�ɂ��ڍׂ����_�t���鎖�Ƃ������B

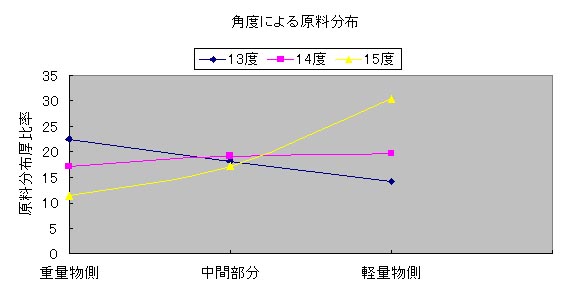

�C�D�@�f�b�L�̊p�x�Ɋւ��āip:25mm,h:10mm,t:1.2mm ���`�g�Ԃ��g�p�j

�P�R�x�̒����i�����m�n�|�O�P�j

���̒��������݂��㤕��ʂ��ő�i�U�T�g���F���ϕ���4.5m/sec�j�Ƃ���U�����𗎂Ƃ��āi�S�W�g���F��]��345rpm�j���������݂餂��̉�]�Ō����̓����Ɋɖ��������m�ɔF�߂���B

�d�ʕ��y�ьy�ʕ����Ɍ����d�ʔ�́y1.98�F0.74�z�ł��褏\���ɋψ�ȕ��z�͖]�߂Ȃ����{�I�Ȋp�x�ł͂Ȃ������m�F�B

���X�ɑ�e�ʂ̑����@�ł���Τ�����͉\�ł���ƍl���養p�x�������������̖��͉~�������ӎ����Ȃ��Œ������ł��闘�_������B

�P�S�x�̒����i�����m�n�|�O�R�j

�U�����i�T�T�g���F393rpm�j����ʁi�U�T�g���F���ϕ���4.5m/sec�j�ň��̃o�����X������ꤌ����̓����Ɏ������F�߂�ꂽ�B�܂�p�x�P�S�x�̑O��Ɋ�{�I�Ȃȃf�b�L�p�x������Ɛ��肷��B

�d�ʔ�͌y�ʕ��F�d�ʕ����y1.11:1,28�z

�P�T�x�̒����i�����m�n�|�O�Q�j

���̏�y�щ~����̌����݂̂Ȃ炸�u���b�N��̌��������y�ʕ����ւ̓������F�߂��餈��̒��������݂��㤐U�������ő���i�U�T�g���F��]��465rpm�j�Ƃ�����ʂ𗎂Ƃ��āi�T�W�g���F����4.0m/sec�j���������݂餂��̉�]�Ō����̓����Ɍy�ʕ����֊���X�������m�ɔF�߂��餂����闱�x�ł͂��̊p�x���K���ł͂Ȃ��ƒf�肷��B

�d�ʔ�͌y�ʕ��F�d�ʕ����y1.46:1.08�z

�R�F���؎����i�I�ʐ��x�C�P�ʎ��ԏ����ʂ̊m�F�ƑI�ʏ����̓���j

�R�F���؎����i�I�ʐ��x�C�P�ʎ��ԏ����ʂ̊m�F�ƑI�ʏ����̓���j

�i�P�j�m�F�����̕��@

�A�D��d���I�ʋ@�̑I�ʃf�b�L�̗��z�I�Ȋp�x�̊m�F�B

��{�I�Ȋp�x1�S�x�����݂P�R.�V�x,�P�S.�Q�x,�X�ɂ��̑O��O.�T�x���݂Ŋm�F����B

�C�D�@�}�O�l�V���[�����i�l�fa�j�y�уu���b�N��i�l�fb�j���������݂�������ʌ����i�l�fc�j�Ƃ��������őI�ʐ��x���m�F�����B

�E�D�e�m�F�����Ƃ��I�ʐݔ��̤���ʁi�P�P�X�D�UKg���x�j�̌�����I�ʐݔ��ɓ�����������̓������I���������_�Ť�I�ʐݔ����~���ғ����ԂƑI�ʏ��m�F�����B

�G�D�@�e�X�m�F��Ƃͤ�y�ʕ����y�яd�ʕ����Ɏ��o�����I�ʌ�̌������d�������d�ʌv�����ʐ^�B�e������e�X�̕������m�F�����B�i������d�ʔ�j

�I�D�@ �p�x�ύX�̓}�j���A�����줕��͋y�ѐU�����ύX�̓C���o�[�^�ɂ�鑀��Ƃ���C���o�[�^�̐��l�̏���͂U�T�g���Ƃ����B

�J�D�@�g�p�@����I�ʋ@�FSH-�P�O,�u���A�[�Q��,�����R���x�A�[�Q��,��ʋ����R���x�A�[�P��y�ѐ���Ձi�e���ް����݁j�B

�L�D�@�g�p����ԂɊւ��Ă͊�b�����U�ɂ�� p:25mm,h:10mm,t:1.2mm��̐��^�g�Ԃ��̑������B

�N�D�@��d�I�ʎ��؎����ɋ��ʁF���ƭ�тX�X��(�P�P�W0Kg)+ϸ�ȼ��сi�P�D�QKg�j �������������������Ƃ����ϸ�ȼ��т̂݉��F���߲�Ă����B

�P�D�@�I�ʐݔ��𗧂��グ�Č�����I�ʃf�b�L�̒����Ɏ蓊���������̓������I������܂ŏڍׂɊώ@�����B

�R�D�@�g�p�v���@��F�p�x�v����v������]�v������v����B

�i�Q�j�@�g�p�����̑I��

���ۂ̌����ͤ���m�����c�s�̖L�c���^��������Зl�ɂQ��ɓn��P�T�O�j�����x�킯�đՂ�����̒����m�F�ɋ������B

���D�@���ɖ����y�щi�v���Ε������������Ă��Ȃ������m�F�����{�����B

�i�R�j�F�@��d���I�ʎ��؎���

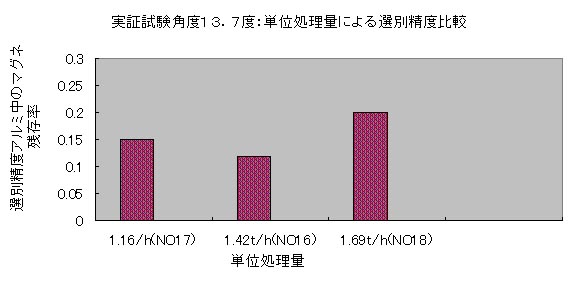

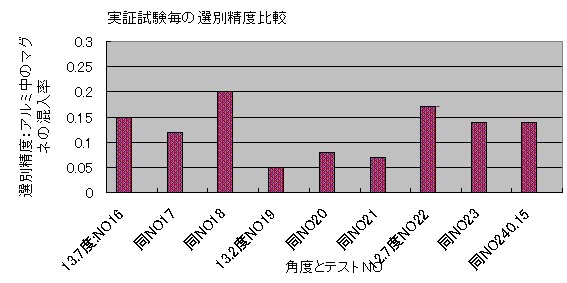

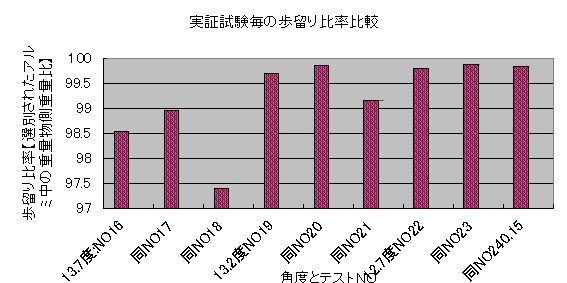

�A�D��d���I�ʎ��؎����F�f�b�L�p�x�P�R�D�V�x�yNO16~18�z

�ޯ��U�����F372rpm

���ϕ����@�F5.5m/sec

�ғ����ԁ@�F256sec~372

���x�̊m�F�F�d�ʕ���88.5��

�}�O�l�V���[��130g�`210��

0.12���`0.20��

����105Kg�`109Kg

�y�ʕ���2.5��

�}�O�l�V���[��320g~580��

26.7���`48.3��

����1.620Kg�`3.450Kg

�Q�l�F�����\�͂Ɛ��x�y�}�O�l�V���[���������z

������̏ꍇ���\���ɐ��x�͊m�ۂł�����̂ƍl�����܂����A�y�ʕ����ւ̃A���~�j���[���������Ǝv�����܂��A���x�ƒP�ʏ����ʂ́A�e�X�]�܂��Ë��_�ɂ��ݒ肷�邱�Ƃ��\�ł��B

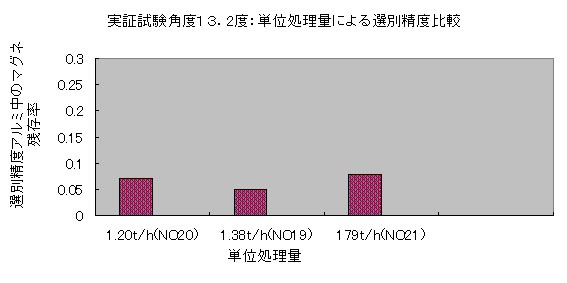

�C�D�@��d���I�ʎ��؎����F�f�b�L�p�x�P�R�D�Q�x�yNO19�`21�z

�ޯ��U�����F372rpm

���ϕ����@�F5.5m/sec

�ғ����ԁ@�F241sec~358

���x�̊m�F�F�d�ʕ���88.5��

�}�O�l�V���[��600g�`90��

0.05���`0.08��

����106Kg�`110Kg

�y�ʕ���2.5��

�}�O�l�V���[��370g~710��

30.8���`59.2��

����560g�`1.68Kg

�Q�l�F�����\�͂Ɛ��x�y�}�O�l�V���[���������z

������̏ꍇ���\���ɐ��x�͊m�ۂł�����̂ƍl�����܂����A�y�ʕ����ւ̃A���~�j���[���̗ʂ��d�ʔ�P���ȉ��ɗ}���鎖���\���\�ł��A���x�ƒP�ʏ����ʂ́A�e�X�]�܂��Ë��_�ɂ��ݒ肷�邱�Ƃ��\�ł��B

�E�D�@��d���I�ʎ��؎����F�f�b�L�p�x�P�Q�D�V�x�yNO22�`24�z

�ޯ��U�����F360rpm

���ϕ����@�F5.5m/sec

�ғ����ԁ@�F245sec~362sec

���x�̊m�F�F�@�d�ʕ���88.5��

�}�O�l�V���[��150g�`190��

0.14���`0.17��

����110Kg�`111Kg

�y�ʕ���2.5��

�}�O�l�V���[��30g~60��

2.5%�`5.0��

����170g�`420g

������̏ꍇ���\���ɐ��x�͊m�ۂł�����̂ƍl�����܂����A�f�b�L��Ƀ}�O�l�V���[�����ؗ����Ă��܂����A�X�ɏ������i�ނɂꐸ�x�ւ̉e�������O����܂��A���x�ƒP�ʏ����ʂ́B

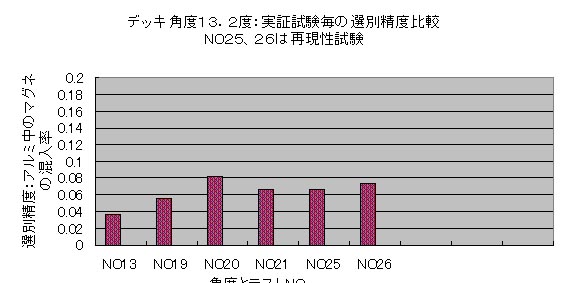

�Q�l�F�f�b�L�p�x�ɂ�鐸�x�y�}�O�l�V���[���������z

�e�f�b�L�p�x�ɂ�����I�ʐ��x��r�B���x�́C�A���~�j���[�����i���ւ̃}�O�l�V���[����������\�����Ă��܂��i�d�ʔ�j�B

�Q�l�F�f�b�L�p�x�ɂ��A���~�j���E�[���������r

�e�f�b�L�p�x�ɂ�����������r�C�����藦�͕S�����\���ł��B12.7�x�̏ꍇ�́A�y�ʕ����ւ̌����̗��ꂪ�ؗ����Ă���Ɗm�F���Ă��܂��B

�����̏ꍇ�̕�����Ƃ�,�������ꂽ�y�ʕ��y�яd�ʕ����̃A���~�j���[����Ƃ��ďd�ʕ����̃A���~�j���[���̔䗦�������ƒ�`�������܂��B

�Q�l�F�Č����̊m�F�y�f�b�L�p�x�F�P�R�D�Q�x�C�P�ʏ����ʁF�P�D�St/h�z

�d�ʕ����̃A���~�j���[�����̃}�O�l�V���[���������i�P�ʂ̓O�����ł��j��r�B�d�ʔ�F0.04%�`0.08%�B�Č��������͂���܂������m�ɔF�߂��܂��B

�T�F�@���_

�@�@

�P�D��b�����y�ю��؎����̌��ʂ���C�I�ʂɍœK�ȑ�������͉��L�̒ʂ�ł��鎖���F�����ꂽ�B

��d���I�ʋ@�i�r�g-10�j�̃f�b�L�p�x�F�@�P�R�D�Q�x���x

���f�b�L��̕����@�@�@�@�@�@�@�@�@ �F�@�T�D�T��/sec���x

���f�b�L�̐U�����@�@�@�@�@�@�@�@�@ �F�@�R�V�Qrpm���x

�Q�D�f�L�̏����ł̒P�ʏ����\�͋y�ёI�ʐ��x�́C�r�g-10�ʼn��L�̒ʂ�ł������B

�P�ʏ����\�́F�P�C�S�O�OKg/h���x

�I�ʐ��x�F�O�D�T���`�O�D�W�����x

������F�X�X���ȏ�

�R�D��d���I�ʋ@�r�g�|�P�O��{�ɃX�P�[���A�b�v�������@�ł́C�P�ʏ����\�͂��Q�D�W��/h�ƂȂ�C�����R�X�g�i�T�Z�j�͉��L�̒ʂ�ł��B

�������R�X�g�F30,000,000�~

��d���I�ʋ@�{�́@�P��

�W�o�ݔ��@�@�@�@�@�P��

�{�H�y�ђ�����p��

�����j���O�R�X�g�i�N�ԁj�F 1,500,000�~�i�l�I�R�X�g�͏����j

�S�D���_

���ޯ��̌`��̌������K�{�ł���Ǝv���A�s�b�`�A�����y�уp���`�E�a���X�œK�Ƃ͌�����A����̌����ɂ������Ă���ƍl���Ă��܂��B

�����x�A20mm�ȉ��͂ǂ����A40�����ȏ�͂ǂ����\���Ȏ��Ԃ�Ղ���������K�v�������Ă���B

���َ���������������ꍇ�͂ǂ����B

������A�����y�щi�v���Ε����t�����Ă���ꍇ�͂��������A���̋@�����A�����ɂ��m�F�������B

���f�b�L�̊p�x�͂P�R�D�Q�x�O�オ�]�܂����ƍl���Ă��܂����A���̊p�x�ɂ����鑼�̏������ڍׂɎ�����K�v������Ǝv���������܂��A�����ɍČ������\���Ɋm�F���鎖���̐S�ƍl���Ă��܂��B

�T�D��S�����I�ʂ̉\��

���@����̎����Ɏg�p���������́A���ۂ�ػ��ُ���������Ă���Ǝ҂̊W�҂��Ղ��܂����y���_�A��̏����͐\���グ�܂���ł����z�A�����̕����͎��̒ʂ�

�s�����t�Fϸ�ȼ��ыy�ѱ��ƭ�тƂ�

���x�F�@�@�@�@20�����`�S�O������⿂��g�p��������

�o�̕t���F�@�@�y�x

�����̕t���F�@�@�y�x

�i�v���Ε��F�@�@�F�߂�ꂸ

AL�y��MG�F�@����ȊO�̋����͔F�߂�ꂸ

�ȏ�̕����Ŏ��������{������ł����A���ʂ͊T�˗ǍD�ł���I�ʂ̉\����傫���L�����Ǝv���������܂��B

���@�����ɂ͏��������Ǝ҂ɂ��A�r�o����錴���̕����͎v���̊O�傫�ȍ��ق�����ƍl������A���������Čf�L�̕����ʼn\�ł����Ă������ɑI�ʂ��\�ł���Ƃ͌�����A����̒����ɂ������Ă���B

���@�P�ʏ����\�͂Ɋւ��Ă����p���x���ɂ���y����F�Q�D�W�g��/���ԁ@SH-25�^��d���I�ʋ@�z���̏����̂��ƂŁA�}�O�l�V���[���ƃA���~�j���[���̑I�ʂ͉\�ł���ƌ���ŕ\���グ�܂��B

|

|